SKP27-3 面层增强型硅溶胶在精密铸造上的应用

关键词:SKP27-3 硅溶胶;面层增强;涂挂性;稳定性

硅溶胶作为精密铸造制壳的高温粘结剂,直接影响着型壳强度及铸件的表面质量、生产周期和生产成本。长期以来,硅溶胶作为精密铸造制壳的重要粘结剂不可取代,但使用普通 830 硅溶胶配制的浆料制壳时普遍存在着浆料老化快、对干燥条件要求高、生产周期长、壳模内腔表面质量差等问题。

SKP27-3 面层增强硅溶胶是一款针对熔模铸造制壳面层系列不良问题研发的新型硅溶胶。在工艺条件一致的前提下,大批量生产同一款型产品的数据统计显示,制壳面层用普通 830 硅溶胶配浆生产的铸件,表面不良率为 13%;而用 SKP27-3 型硅溶胶配浆生产的铸件,其表面不良率仅为 3.5%。这样就极大的降低了铸件后处理的返修成本,在提升了产品表面质量的同时也提高了生产效率。

1、普通830 面层硅溶胶使用的问题浅析

在制壳过程中,采用硅溶胶和昂贵的锆英粉等耐火材料配制的面层浆料,其稳定性较差是精密铸造业的痛点。面层浆料的使用寿命受到由硅溶胶、蜡模清洗剂残留物、浆料存放环境、浆料搅拌速度及锆英粉中的杂质含量多少等一系列因素的影响。弱酸性的锆英粉无疑对浆料稳定性影响最大,但却是我们目前无法改变的。因此,硅溶胶自身性能的提升以及硅溶胶与耐火材料混合体系的稳定性就变得尤为重要。用普通 830 硅溶胶配制的面层浆料,存在浆料老化快导致胶凝收缩等先天性的不足,往往配制的浆料没有用完就需要及时更换,这样无疑会增加制壳材料成本。另外,普通 830 硅溶胶配制的面层浆料,最终生产的铸件的表面质量差,返修率高,也会增加后处理的工作量和返修成本。因此,开发一款稳定性好、制壳干燥条件宽松、且能改善铸件表面质量的新型硅溶胶变得尤为迫切。

2、SKP27-3 面层增强改性硅溶胶的研发路径和机理

与普通 830 硅溶胶相比,SKP27-3硅溶胶在生产过程中添加了有 机粘结剂,使之改性为有机复合型硅溶胶,解决了普通 830 硅溶胶单纯作为无机粘结剂在胶凝过程中不均衡收缩带来的缺陷,提高了面层浆料的使用寿命,有效地改善了铸件的表面质量,减少了铸件的返修成本。以下简要说明 SKP27-3 型硅溶胶的研发路径及机理。

2.1 胶体内部结构改变增加浆料稳定性

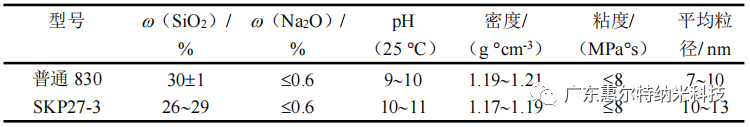

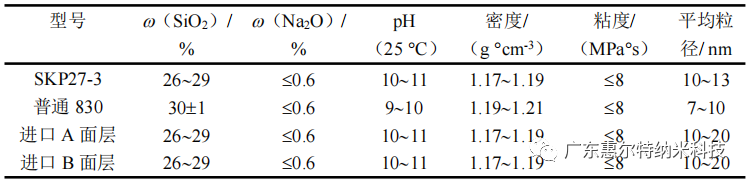

SKP27-3 硅溶胶采用更加精细化的生产工艺,呈现出比普通 830硅溶胶更加均匀的粒径分布和更高的 pH 值。表 1 所示为普通 830 硅溶胶和 SKP27-3 硅溶胶的理化指标参数。

表 1 两种硅溶胶的理化指标参数

如表 1 所示,普通 830 硅溶胶的 pH 为 910,平均粒径为 710nm,SKP27-3 硅溶胶的 PH 值为 10~11,平均粒径为 10~13nm。因此,用 SKP27-3 硅溶胶配制的面层浆料,表现出更高的稳定性。

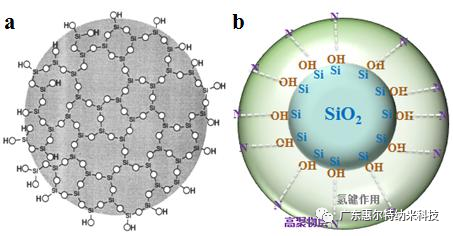

2.2 高聚物对胶体的包覆改善了面层浆料的涂挂性

SKP27-3 型硅溶胶与普通 830 硅溶胶的不同,还在于用含氨基类的高聚物对硅溶胶进行了改性,高聚物对硅溶胶胶粒进行包覆,且高聚物层中的氨基和胶体表面的硅醇基形成了分子间氢键。图 1a 为普通硅溶胶表面模拟图,1b 图为改性后的模拟图。

图 8 a)普通硅溶胶表面模拟图;b)SKP27-3 型硅溶胶表面模拟图。

如图 1a 所示,硅溶胶粒子表面充斥着大量的 Si-OH 基。图 1b 为 SKP27-3 硅溶胶胶粒表面的模型图,最外层为含氨基类的高聚物包覆改性层,高聚物层可以是半包覆或全包覆。其中,高聚物层中的 N 可以和胶体的Si-OH 基形成分子间氢键,使得改性过的硅溶胶,不易聚集,增加了胶体的稳定性。同时高聚物本身具有吸附功能,改性后的 SKP27-3 硅溶胶也增加了表面吸附作用。因此,配成浆料后显现出较好的涂挂性和流平性,制得壳模的内腔表面质量更好。

3 SKP27-3 面层增强型硅溶胶在精铸大生产中的应用

3.1 面层浆料的配制

选用 SKP27-3 面层增强型硅溶胶和普通 830 硅溶胶,采用完全相同的耐火材料和添加剂,按照国内某精铸公司现有的配浆参数和配浆工艺,进行面层浆料的配制。

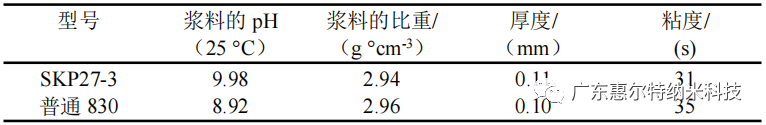

3.2 制得浆料的 pH、粘度、比重和沾浆的厚度对比

将SKP27-3 面层和普通 830 硅溶胶配成的浆料搅拌 24 小时之后,进行浆料的 pH、比重和沾浆的厚度测试。结果如表 2 所示。

表 2 两种硅溶胶的配浆实测数据

从表 2 可见,在大生产配浆过程中,这两款硅溶胶除了浆料的pH值不同以外,其他参数都基本接近。采用 SKP27-3 面层硅溶胶配制的面层浆料的pH值为9.98,远高于普通830硅溶胶配成浆料的pH。

3.3 制壳的干燥条件参数

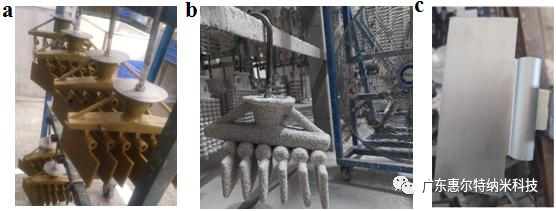

在大生产过程中,采用 SKP27-3 型硅溶胶配制的面层浆料制壳 工艺参数如下,实验效果如图 2 所示。

(1)采用普通 830 硅溶胶配成的浆料在面层制壳过程中,环境温度为(24±2)℃,相对湿度为 55%70%,无风条件干燥后再进行下一层。

(2)采用 SKP27-3 型硅溶胶配成的浆料在面层制壳过程中,环境温度在22℃~28℃之间波动,相对湿度为 40%70%之间波动,在无风或强风条件下干燥(风力 5-6 m/s),面层均未见脱落或开裂现象,干燥之后直接进行下一层作业。

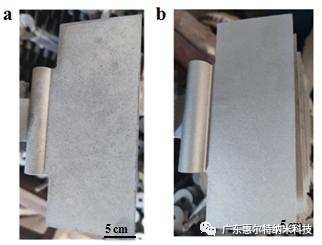

图 2 a)待沾浆的蜡模;b)沾浆完之后的干燥图;c) 铸件的最终表面质量图

从图 2 可以看出,采用SKP27-3 型硅溶胶配制的面层浆料在制完面层后,在强风下直接干燥,最终得到的铸件表面,未见毛刺或开裂等现象,产品效果较佳。

3.4 铸件的最终表面质量对比

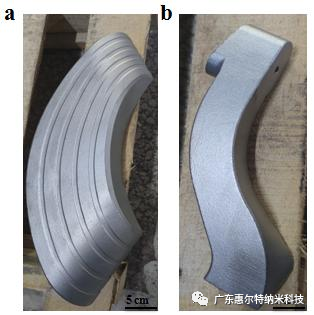

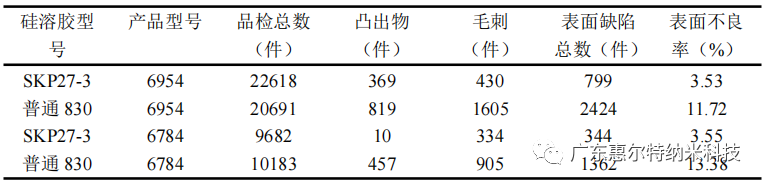

开发 SKP27-3 型面层硅溶胶的核心诉求,就是要提高面层浆料的稳定性并最终改善铸件的表面质量。剔除其它因素的影响,铸件表面质量的好坏,能够非常直观地反映出采用不同面层硅溶胶制壳的使用效果。图 3a 所展示的是型号为“10-00-00-6954” 的铸件图,为了观察两款硅溶胶制壳的最终铸件效果,分别采用SKP27-3 型硅溶胶配浆生产了22618 件该铸件和采用普通 830 硅溶胶配浆生产了20691 件该铸件。图3b 所展示的是型号为“10-00-00-6784” 的铸件图,也分别采用SKP27-3 型硅溶胶配浆生产了9682 件该铸件和采用普通 830 硅溶胶配浆生产了10183 件该铸件。表3所反映的是这两款硅溶胶的铸件总数、表面缺陷件数及表面不良率。

图 3 a)“10-00-00-6954”型号的铸件;b)“10-00-00-6784”型号的铸件。

表 3 两种硅溶胶面浆制壳的最终铸件的表面不良率

如表 3 所示,无论是型号“6954”还是“6784”铸件,采用普通 830 配制的面层浆料生产的铸件,其表面不良率都在 11%以上,而 采用 SKP27-3 型硅溶胶配制的面层浆料生产的铸件,其表面不良率 仅为 3.5%左右。

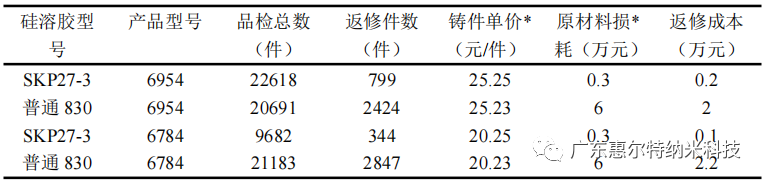

3.5 使用 SKP27-3 型硅溶胶产生的经济效益

对于面向市场开发的产品,不仅要为客户带来产品质量的提升, 同时还要考虑性价比。为了便于估算其带来的经济效益,根据表 3 中 的铸件数据,采用 SKP27-3 型硅溶胶和普通 830 硅溶胶就成本和返 修率进行简单的对比,估算其带来的经济效益(表 4)。

表 4 两种硅溶胶面浆最终铸件的经济效益

注*:铸件单价包含硅溶胶成本;原材料损耗包括由于浆料老化引起的耐火材料等损耗。

注*:铸件单价包含硅溶胶成本;原材料损耗包括由于浆料老化引起的耐火材料等损耗。

从表 4 可以看出,在大生产中,采用 SKP27-3 型硅溶胶面浆制 壳生产的铸件,表面质量好,返修率低,返修成本小。此外,由于普通830硅溶胶和昂贵的耐火材料配成的浆料,其使用寿命差,浆料老化带来的原材料损耗也是不能被忽视的。因此,使用 SKP27-3 型面层硅溶胶综合成本低,性价比高,具有可观的经济效益。

4 SKP27-3 面层增强型硅溶胶与国内外同类产品比较

4.1 硅溶胶的理化指标对比

将SKP27-3型硅溶胶、普通830硅溶胶、进口A型面层硅溶胶和进口B型面层硅溶胶的理化指标对比,如表 4 所示。

表 4 四种硅溶胶的理化指标参数

4.2 硅溶胶面层浆料的稳定性对比

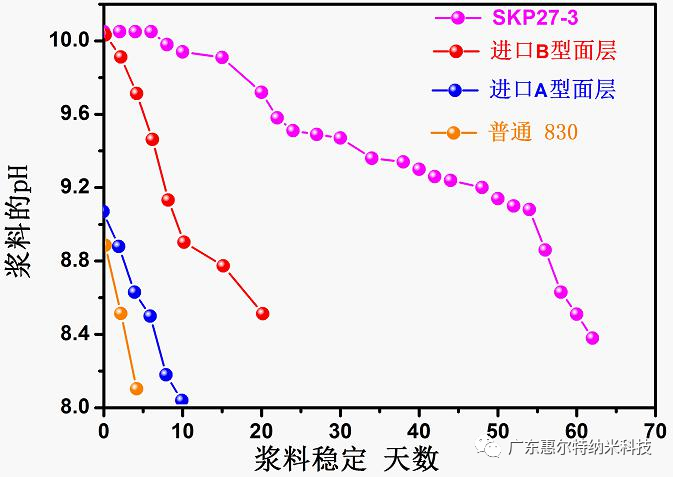

选用 SKP27-3 型硅溶胶、普通 830 硅溶胶、进口 A 型面层硅溶胶和进口 B 型面层硅溶胶,采用完全相同的耐火材料,按照国内某铸造企业标准的配浆参数和工艺制备浆料,进行面浆稳定性平衡比较实验。本次实验的条件为,温度恒定为25±1℃,湿度恒定 60±5%,添加的水为纯水。采用的粉液比为 1:4.4(其中硅溶胶为 1),结果图 4 所示。

图 4 SKP27-3、进口 A 型面层硅溶胶、进口 B 型面层硅溶胶和普通 830 硅溶胶配成的浆料, 随时间推移的浆料 pH 变化图。

浆料的pH是衡量浆料稳定性的一个非常重要的指标,从图4 可以看出,在相同环境条件下,普通 830 硅溶胶浆料只维持了5 天,其pH 就从开始的8.86 下降至8.0左右,发生严重老化。进口A 型面层硅溶胶浆料稳定性在10天左右,进口B 型面层硅溶胶浆料稳定性大约在20天左右。而SKP27-3型面层硅溶胶浆料的稳定性能有效保持62 天,较其它三种面层硅溶胶浆料的稳定性有明显的优势。

4.3 硅溶胶面层浆料的涂挂性对比

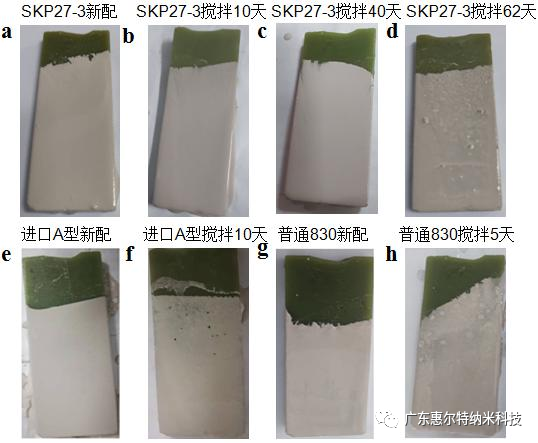

涂挂性不仅可以作为衡量浆料稳定性的一个参数,还是衡量最终铸件表面质量的一个非常重要的指标。观察浆料随时间变化的涂挂性,不仅可以研究浆料中粉液体系的稳定性变化,还可以进一步研究浆料的使用寿命。将普通 830、SKP27-3型和进口面层硅溶胶进行面 层浆料涂挂性对比实验,图5分别截取了 SKP27-3 型硅溶胶新配浆、连续搅拌10天、40天、62 天的沾浆效果,进口A型面层硅溶胶新配浆和连续搅拌10天的沾浆效果和普通830面层硅溶胶新配浆和连 续搅拌5天的沾浆效果。

图 5 a)SKP27-3 新配浆的沾浆效果图;b)SKP27-3 配浆连续搅拌 10 天的沾浆效果图;c) SKP27-3 配浆连续搅拌 40 天的沾浆效果图;d) SKP27-3 配浆连续搅拌 62 天的沾浆效果图;e) 进口 A 型面层硅溶胶新配浆的沾浆效果图;f) 进口 A 型面层硅溶胶配浆连续搅拌 10 天的沾浆效果图;g) 普通 830 硅溶胶新配浆的沾浆效果图;h) 普通 830 硅溶胶配浆连搅拌 5 天的沾浆效果图

从图 5ad 可见,SKP27-3 型硅溶胶连续搅拌 62 天之后,蜡片的表面出现了小颗粒,并且涂挂性也差了很多。采用进口 A 型面层硅 溶胶配制的浆料仅仅只维持了 10 天,其蜡片表面的涂挂性就不佳,并且伴随细小的颗粒物产生,而普通 830 硅溶胶的使用寿命仅仅只持续了5天。

4.4 硅溶胶面浆制壳的最终铸件表面质量对比

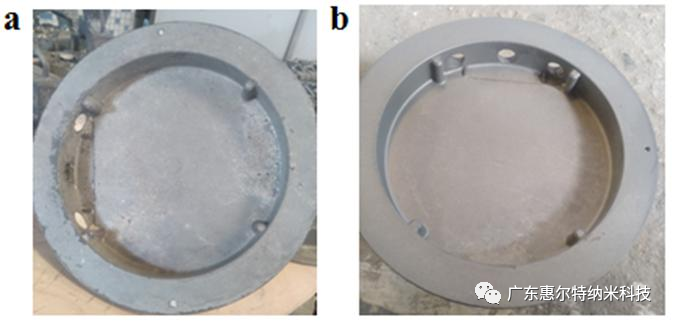

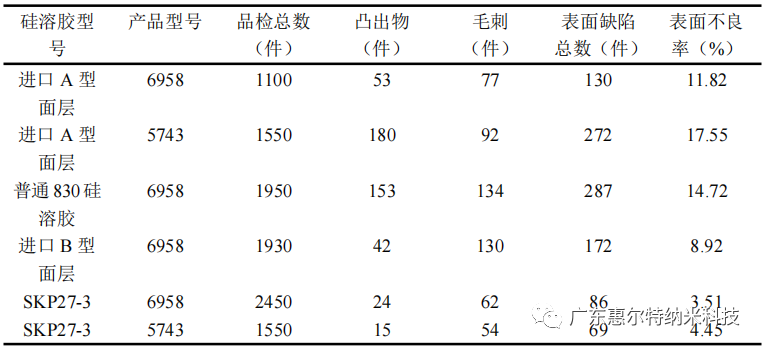

将SKP27-3硅溶胶、进口 A\B 型硅溶胶和普通 830 面层硅溶胶配浆制壳得到的铸件进行表面质量对比。型号为“10-00-00-6958”的铸件表面效果如图 6 所示,型号为“10-00-00-5743”的铸件表面效果如图 7 所示,大批量铸件不良率统计数据如表 6 所示。

图 6 a)进口 A 型面层硅溶胶铸件的铸件表面效果图;b)SKP27-3 型面层硅溶胶铸件的铸 件表面效果图。

图 7 a)进口 A 型面层硅溶胶铸件的铸件表面效果图;b)SKP27-3 型面层硅溶胶铸件的铸件表面效果图。

表 6 四种硅溶胶面浆最终铸件的表面不良率

从图 6 和图 7 可以看出,在相同制壳工艺条件下,SKP27-3 型硅溶胶配浆制壳生产的产品整体表面质量问题较少。对四款硅溶胶配浆制壳生产的铸件表面质量不良率统计结果显示:普通 830 硅溶胶铸件的表面不良率为 14.72%,进口 A 型面层硅溶胶铸件的表面不良率为 11.82%,进口 B 型面层硅溶胶铸件表面不良率为 8.92%,而SKP27-3 型硅溶胶铸件表面不良率为 3.51%。

5 、 结论

(1)SKP27-3 型硅溶胶生产工艺的改进和高聚物对硅溶胶的包覆作用,使得硅溶胶表面结构发生改变。与普通 830 硅溶胶相比,SKP27-3 型硅溶胶配制浆料的稳定性和涂挂性更加突出,干燥速度快,干燥条件宽松。

(2)采用 SKP27-3 面层增强改性硅溶胶配制的浆料,在连续搅 拌的前提下,其稳定性长达 62 天,其稳定性明显优于普通 830 硅溶胶以及进口的两款同类硅溶胶配制的浆料。

(3)与普通 830 面层硅溶胶相比,采用 SKP27-3 面层增强型硅溶胶制壳最终铸件的表面质量,无论是普通铸件还是结构复杂件,其表面不良率大幅降低,产品返修率大幅下降,综合经济效益明显。